Разработка двигателей с постоянными магнитами тесно связана с разработкой материалов на основе постоянных магнитов. Китай стал первой страной в мире, открывшей магнитные свойства материалов на основе постоянных магнитов и применившей их на практике. Более 2000 лет назад Китай использовал магнитные свойства материалов на основе постоянных магнитов для создания компасов, которые сыграли огромную роль в навигации, военном деле и других областях, став одним из четырёх великих изобретений Древнего Китая.

Первый в мире двигатель, появившийся в 1920-х годах, представлял собой двигатель с постоянными магнитами, в котором для создания возбуждающего магнитного поля использовались постоянные магниты. Однако в качестве материала для постоянных магнитов в то время использовался природный магнетит (Fe3O4), обладавший очень низкой плотностью магнитной энергии. Двигатель, изготовленный из него, имел большие габариты и вскоре был вытеснен двигателем с электрическим возбуждением.

С быстрым развитием различных двигателей и изобретением намагничивающих устройств люди провели углубленные исследования механизма, состава и технологии производства постоянных магнитных материалов и успешно открыли целый ряд постоянных магнитных материалов, таких как углеродистая сталь, вольфрамовая сталь (максимальное произведение магнитной энергии около 2,7 кДж/м3) и кобальтовая сталь (максимальное произведение магнитной энергии около 7,2 кДж/м3).

В частности, появление в 1930-х годах постоянных магнитов из алюминиевого сплава с никель-кобальтовым сплавом (максимальное магнитное произведение может достигать 85 кДж/м³) и ферритовых постоянных магнитов в 1950-х годах (максимальное магнитное произведение может достигать 40 кДж/м³) значительно улучшило магнитные свойства, и возбуждение от постоянных магнитов стало применяться в различных микро- и малогабаритных двигателях. Мощность двигателей с постоянными магнитами варьируется от нескольких милливатт до десятков киловатт. Они широко используются в военном, промышленном и сельскохозяйственном производстве, а также в быту, и их производительность значительно возросла.

Соответственно, в этот период были достигнуты значительные успехи в теории проектирования, методах расчёта, намагничивании и технологии изготовления двигателей с постоянными магнитами, сформировав совокупность методов анализа и исследования, представленных методом диаграммы работы постоянных магнитов. Однако коэрцитивная сила постоянных магнитов из сплава AlNiCo низкая (36–160 кА/м), а остаточная магнитная плотность ферритовых постоянных магнитов невысока (0,2–0,44 Тл), что ограничивает область их применения в двигателях.

Лишь в 1960-х и 1980-х годах один за другим появились постоянные магниты на основе редкоземельного кобальта и неодима-железа-бора (совместно именуемые редкоземельными постоянными магнитами). Их превосходные магнитные свойства, такие как высокая остаточная магнитная плотность, высокая коэрцитивная сила, высокое магнитное произведение энергии и линейная кривая размагничивания, особенно подходят для производства двигателей, что ознаменовало новый этап в развитии двигателей с постоянными магнитами.

1.Постоянные магнитные материалы

В качестве постоянных магнитов в двигателях обычно используют спеченные магниты и магнитопластовые пластины; основными типами являются алюминий-никель-кобальт, феррит, самарий-кобальт, неодим-железо-бор и т. д.

Альнико: Материал для постоянных магнитов на основе альнико является одним из первых широко используемых материалов для постоянных магнитов, а процесс и технология его изготовления относительно отработаны.

Постоянный феррит: В 1950-х годах ферриты начали активно развиваться, особенно в 1970-х годах, когда началось массовое производство стронциевого феррита с высокой коэрцитивной силой и магнитной энергией, что быстро расширило сферу применения постоянных ферритов. Будучи неметаллическим магнитным материалом, феррит лишен недостатков металлических постоянных магнитов, таких как легкое окисление, низкая температура Кюри и высокая стоимость, поэтому он пользуется большой популярностью.

Самарий-кобальт: материал для постоянных магнитов с превосходными магнитными свойствами, появившийся в середине 1960-х годов и отличающийся высокой стабильностью характеристик. Самарий-кобальт особенно подходит для производства двигателей благодаря своим магнитным свойствам, но из-за своей высокой стоимости он используется в основном в исследованиях и разработках двигателей военного назначения, таких как авиационная, аэрокосмическая и оружейная промышленность, а также двигателей в высокотехнологичных областях, где высокая производительность и цена не являются определяющими факторами.

NdFeB: Магнитный материал NdFeB представляет собой сплав неодима, оксида железа и других металлов, также известный как магнитная сталь. Он обладает чрезвычайно высоким магнитным произведением и коэрцитивной силой. Высокая плотность энергии делает постоянные магниты NdFeB широко используемыми в современной промышленности и электронной технике, позволяя миниатюризировать, облегчать и утончать оборудование, такое как приборы, электроакустические двигатели, системы магнитной сепарации и намагничивания. Из-за большого содержания неодима и железа он легко ржавеет. Химическая пассивация поверхности является одним из лучших решений на сегодняшний день.

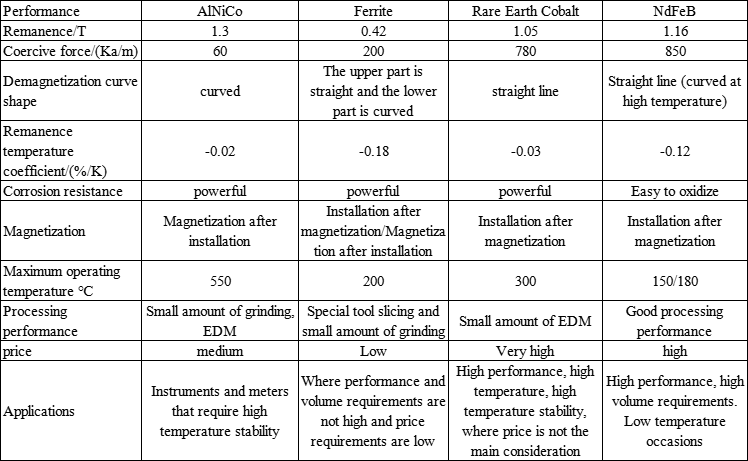

Коррозионная стойкость, максимальная рабочая температура, производительность обработки, форма кривой размагничивания,

и сравнение цен на наиболее часто используемые материалы постоянных магнитов для двигателей (рисунок)

2.Влияние формы и допусков магнитной стали на производительность двигателя

1. Влияние толщины магнитной стали

При фиксированном внутреннем или внешнем магнитопроводе воздушный зазор уменьшается, а эффективный магнитный поток увеличивается с увеличением толщины. Очевидным проявлением этого является снижение скорости холостого хода и тока холостого хода при неизменном остаточном намагничивании, а максимальный КПД двигателя увеличивается. Однако существуют и недостатки, такие как повышенная коммутационная вибрация двигателя и относительно более крутая кривая КПД двигателя. Поэтому толщина магнитной стали двигателя должна быть максимально постоянной для снижения вибрации.

2.Влияние ширины магнитной стали

Для близко расположенных магнитов бесщёточных двигателей суммарный зазор не должен превышать 0,5 мм. Если он слишком мал, двигатель не будет установлен. Если же он слишком велик, двигатель будет вибрировать и снижать эффективность. Это связано с тем, что положение элемента Холла, измеряющего положение магнита, не соответствует его фактическому положению, поэтому ширина зазора должна быть постоянной, иначе двигатель будет иметь низкий КПД и сильную вибрацию.

В щёточных двигателях между магнитами имеется определённый зазор, предназначенный для зоны перехода механической коммутации. Несмотря на наличие зазора, большинство производителей применяют строгие процедуры установки магнитов, чтобы гарантировать точность установки и правильное положение магнита двигателя. Если ширина магнита превышает указанную, он не будет установлен; если ширина магнита слишком мала, это приведёт к смещению магнита, усилению вибрации двигателя и снижению его эффективности.

3. Влияние размера фаски на магнитной стали и отсутствия фаски

Если фаска не сделана, скорость изменения магнитного поля на краю магнитного поля двигателя будет большой, что приведет к пульсации двигателя. Чем больше фаска, тем меньше вибрация. Однако снятие фаски обычно вызывает определенную потерю магнитного потока. Для некоторых спецификаций потери магнитного потока составляют 0,5–1,5 %, когда фаска равна 0,8. Для щеточных двигателей с низким остаточным магнетизмом соответствующее уменьшение размера фаски поможет компенсировать остаточный магнетизм, но пульсация двигателя увеличится. Вообще говоря, когда остаточный магнетизм низкий, допуск в направлении длины может быть соответствующим образом увеличен, что может увеличить эффективный магнитный поток до определенной степени и сохранить производительность двигателя в основном неизменной.

3. Заметки о двигателях с постоянными магнитами

1. Расчет конструкции и конструкции магнитной цепи

Чтобы в полной мере использовать магнитные свойства различных материалов постоянных магнитов, особенно превосходные магнитные свойства редкоземельных постоянных магнитов, и производить экономически эффективные двигатели с постоянными магнитами, невозможно просто применять методы расчета структуры и конструкции традиционных двигателей с постоянными магнитами или двигателей с электромагнитным возбуждением. Необходимо разработать новые концепции проектирования для повторного анализа и улучшения структуры магнитной цепи. Благодаря быстрому развитию компьютерных аппаратных и программных технологий, а также постоянному совершенствованию современных методов проектирования, таких как численный расчет электромагнитного поля, оптимизационное проектирование и технология моделирования, и благодаря совместным усилиям академических и инженерных сообществ в области двигателей, были достигнуты прорывы в теории проектирования, методах расчета, структурных процессах и технологиях управления двигателями с постоянными магнитами, что сформировало полный набор методов анализа и исследования и программного обеспечения для автоматизированного анализа и проектирования, которое объединяет численный расчет электромагнитного поля и аналитическое решение эквивалентной магнитной цепи и постоянно совершенствуется.

2. Проблема необратимого размагничивания

При неправильной конструкции или эксплуатации двигатель с постоянными магнитами может необратимо размагничиваться при слишком высокой (постоянный магнит NdFeB) или слишком низкой (постоянный магнит феррита) температуре, под действием тока якоря, вызванного ударом тока, или при сильной механической вибрации, что снижает производительность двигателя и даже делает его непригодным к использованию. Поэтому необходимо изучить и разработать методы и устройства, подходящие для производителей двигателей, для проверки термостойкости материалов постоянных магнитов, а также проанализировать противоразмагничивающую способность различных структурных форм, чтобы на этапе проектирования и производства можно было принять соответствующие меры для обеспечения сохранности магнитного поля двигателя с постоянными магнитами.

3. Вопросы стоимости

Поскольку редкоземельные постоянные магниты по-прежнему относительно дороги, стоимость двигателей с постоянными магнитами на основе редкоземельных металлов, как правило, выше, чем у двигателей с электрическим возбуждением, что должно компенсироваться высокой производительностью и экономией эксплуатационных расходов. В некоторых случаях, например, в двигателях со звуковой катушкой для компьютерных дисководов, использование постоянных магнитов на основе неодима и железа (NdFeB) повышает производительность, значительно уменьшает объём и массу, а также снижает общие затраты. При проектировании необходимо сравнивать производительность и цену с учётом конкретных условий эксплуатации и требований, а также внедрять инновации в структурные процессы и оптимизировать конструкции для снижения затрат.

Аньхой Минтэн Постоянный Магнит Электромеханическое Оборудование Co., Ltd. (https://www.mingtengmotor.com/). Скорость размагничивания магнитной стали электродвигателя с постоянными магнитами составляет не более одной тысячной в год.

В качестве постоянного магнита ротора двигателя с постоянными магнитами нашей компании используется спеченный NdFeB с высоким магнитным произведением и высокой собственной коэрцитивной силой, а обычные марки — N38SH, N38UH, N40UH, N42UH и т. д. Возьмем в качестве примера марку N38SH, обычно используемую нашей компанией: 38- представляет максимальный продукт магнитной энергии 38MGOe; SH представляет максимальную термостойкость 150 ℃. UH имеет максимальную термостойкость 180 ℃. Компания разработала профессиональные инструменты и направляющие приспособления для сборки магнитной стали и качественно проанализировала полярность собранной магнитной стали с помощью разумных средств, так что относительное значение магнитного потока каждой пазовой магнитной стали близко, что обеспечивает симметрию магнитной цепи и качество сборки магнитной стали.

Авторские права: Эта статья является перепечаткой публичного номера WeChat «Today's Motor», оригинальная ссылка https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Эта статья не отражает точку зрения нашей компании. Если у вас другое мнение или взгляды, пожалуйста, поправьте нас!

Время публикации: 30 августа 2024 г.